Ingranaggi conici: tutto quello che c’è da sapere

Tipologie, funzionamento, vantaggi e principali applicazioni degli ingranaggi conici in ambito industriale

Gli ingranaggi conici rappresentano i componenti più versatili e indispensabili nella trasmissione del moto meccanico. A differenza degli ingranaggi cilindrici, permettono di trasmettere la coppia tra alberi con assi che si intersecano, tipicamente a 90°, permettendo di ottenere soluzioni costruttive che sarebbero altrimenti impossibili. Questa caratteristica li rende adatti a una vasta gamma di applicazioni industriali: dai differenziali automobilistici ai motoriduttori, dalle macchine utensili agli impianti di produzione, fino ai sistemi di movimentazione in ambito aeronautico e navale. Ovunque sia necessario cambiare la direzione del moto mantenendo efficienza e precisione, gli ingranaggi conici sono quasi sempre la soluzione migliore.

Per scegliere gli ingranaggi più adatti alle proprie esigenze applicative è però importante valutare diversi aspetti, come il profilo dei denti, la tipologia (a denti elicoidali o Gleason), i materiali impiegati, la capacità di carico e il livello di rumorosità. Una scelta errata può tradursi infatti in perdite di efficienza, vibrazioni indesiderate o guasti che potrebbero compromettere l’intera linea di produzione. Conoscere a fondo le caratteristiche di ciascuna tipologia è quindi il primo passo per progettare trasmissioni affidabili, durevoli e ottimizzate per il contesto d’uso specifico.

Vediamo più nel dettaglio cosa sono gli ingranaggi conici, come funzionano, quali sono le principali tipologie disponibili e in quali ambiti trovano maggiore impiego, con un focus sulle applicazioni industriali più diffuse.

Ingranaggi conici: cosa sono e come funzionano

Come abbiamo visto, gli ingranaggi conici sono organi meccanici di trasmissione progettati per trasmettere il moto rotatorio e la coppia tra due alberi i cui assi si intersecano nello spazio, formando generalmente un angolo di 90°. Il loro nome deriva dalla forma che li caratterizza: a differenza degli ingranaggi cilindrici, nei quali i denti si sviluppano su una superficie cilindrica, negli ingranaggi conici i denti sono ricavati sulla superficie laterale di un cono – detto cono primitivo – che costituisce la base geometrica attorno alla quale viene progettato l’intero profilo dentato. Quando due ingranaggi conici vengono accoppiati, i rispettivi coni primitivi si toccano idealmente lungo una generatrice comune, e il moto viene trasmesso per contatto tra i fianchi dei denti in modo analogo a quanto avviene nel rotolamento puro di due coni.

Come abbiamo visto, gli ingranaggi conici sono organi meccanici di trasmissione progettati per trasmettere il moto rotatorio e la coppia tra due alberi i cui assi si intersecano nello spazio, formando generalmente un angolo di 90°. Il loro nome deriva dalla forma che li caratterizza: a differenza degli ingranaggi cilindrici, nei quali i denti si sviluppano su una superficie cilindrica, negli ingranaggi conici i denti sono ricavati sulla superficie laterale di un cono – detto cono primitivo – che costituisce la base geometrica attorno alla quale viene progettato l’intero profilo dentato. Quando due ingranaggi conici vengono accoppiati, i rispettivi coni primitivi si toccano idealmente lungo una generatrice comune, e il moto viene trasmesso per contatto tra i fianchi dei denti in modo analogo a quanto avviene nel rotolamento puro di due coni.

Il principio di funzionamento si fonda quindi sull’ingranamento reciproco dei denti dei due ruote coniche: il pignone (solitamente l’elemento più piccolo, collegato all’albero motore) trasmette la coppia alla ruota conica condotta, modificando al contempo la direzione del moto. Questa capacità di deviare l’asse di rotazione è il tratto distintivo e il principale vantaggio di questa tipologia di ingranaggi.

Il rapporto di trasmissione, ossia il rapporto tra la velocità di rotazione dell’albero motore e quella dell’albero condotto, dipende direttamente dal numero di denti dei due ingranaggi: un pignone con pochi denti accoppiato a una ruota con molti denti produrrà una riduzione della velocità e un aumento della coppia disponibile, principio alla base del funzionamento di tutti i motoriduttori a ingranaggi conici.

La geometria del dente varia invece in funzione della tipologia costruttiva adottata: nei modelli più semplici il dente è dritto e parallelo alla generatrice del cono, mentre nelle varianti più evolute (come gli ingranaggi elicoidali o a spirale) il profilo del dente è curvo o inclinato, con effetti significativi sulla silenziosità, sulla continuità del contatto e sulla capacità di carico complessiva. In tutti i casi, una corretta progettazione dell’angolo di pressione, del modulo e della geometria del fianco del dente è fondamentale per garantire un funzionamento fluido, una distribuzione uniforme dei carichi e una lunga durata nel tempo, minimizzando l’usura e le perdite per attrito.

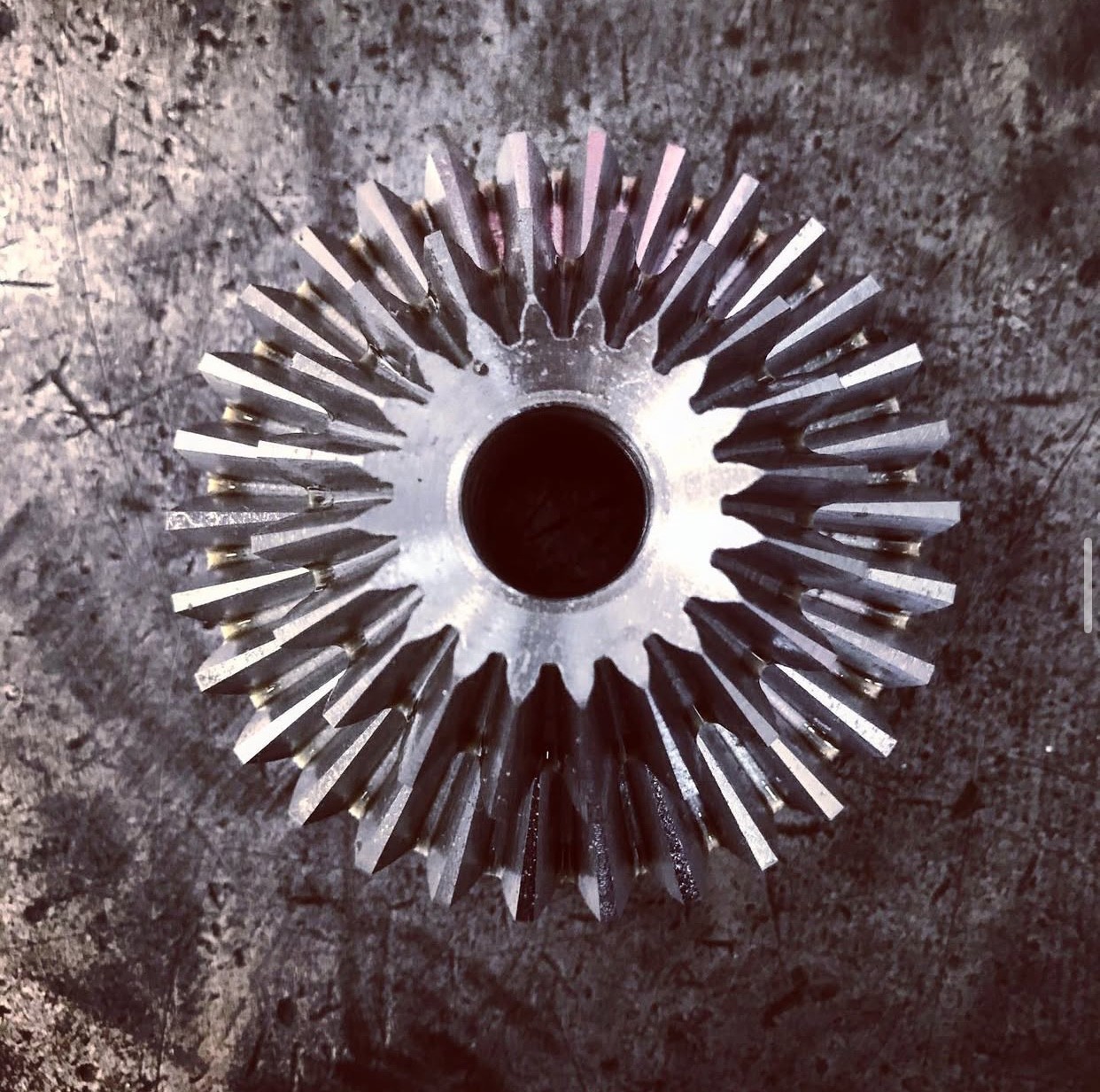

Ingranaggi conici a denti dritti: caratteristiche e applicazioni

La forma più semplice e comune di ingranaggio conico è quella a denti dritti, tagliati in modo lineare, seguendo la linea generatrice del cono primitivo. Il funzionamento è simile a quello degli ingranaggi cilindrici a denti dritti: l’ingranamento avviene contemporaneamente lungo tutta la lunghezza del dente. Questa caratteristica rende la loro produzione più semplice ed economica rispetto ad altri tipi di ingranaggi conici.

Tuttavia, il contatto improvviso tra i denti genera un certo livello di rumore e vibrazioni, specialmente a velocità elevate. Per questo motivo, gli ingranaggi conici a denti dritti sono preferiti in applicazioni che operano a velocità moderate o in ambienti dove la rumorosità non è un problema. Sono ampiamente utilizzati in motoriduttori, macchinari agricoli e in apparecchiature semplici che richiedono una trasmissione angolare. La loro robustezza e affidabilità li rendono una soluzione valida per numerose applicazioni industriali, garantendo un’elevata efficienza.

Ingranaggi conici a spirale e Gleason: precisione e silenziosità

Quando le applicazioni richiedono un funzionamento più silenzioso, una maggiore capacità di carico e una precisione superiore, gli ingranaggi conici elicoidali sono la soluzione migliore. In questa tipologia di ingranaggi i denti non sono dritti, ma seguono una linea curva (a forma di spirale) sulla superficie del cono. Il principio di ingranamento è simile a quello degli ingranaggi elicoidali cilindrici: il contatto tra i denti avviene in modo graduale, distribuendo il carico su una superficie più ampia e riducendo notevolmente il rumore e le vibrazioni. Questo funzionamento più fluido permette di trasmettere carichi più elevati e di operare a velocità superiori.

Una tipologia specifica e molto diffusa di ingranaggi conici elicoidali è quella realizzata con il sistema Gleason, un brevetto che garantisce un ingranamento ottimale, con una superficie di contatto continua e una distribuzione del carico uniforme. Questi ingranaggi sono particolarmente indicati per applicazioni ad alta precisione e alta velocità e il loro vantaggio principale è la capacità di operare in modo estremamente silenzioso e con un’efficienza superiore.

Vantaggi e principali ambiti di applicazione degli ingranaggi conici

Come abbiamo visto, gli ingranaggi conici sono talmente versatili da rivelarsi componenti indispensabili in numerosi settori industriali. Il loro principale vantaggio, cioè la possibilità di trasmettere il moto tra assi che si intersecano, li rende adatti a molteplici applicazioni, tra cui:

- automotive: uno degli esempi più emblematici è il differenziale delle automobili, dove gli ingranaggi conici elicoidali (tipo Gleason) permettono alle due ruote motrici di girare a velocità diverse durante una curva, garantendo stabilità e controllo;

- macchinari industriali: sono largamente utilizzati in presse, macchine utensili, agitatori e in tutti quei macchinari che necessitano di un cambio di direzione del moto;

- motoriduttori: in molti riduttori di velocità, gli ingranaggi conici vengono impiegati per ottenere una trasmissione angolare efficiente e compatta;

- agricoltura ed edilizia: trovano impiego in macchinari agricoli e in attrezzature da cantiere, dove la loro robustezza e affidabilità sono fondamentali.

La scelta tra le diverse tipologie di ingranaggi conici dipende sempre dalle specifiche del progetto: se l’obiettivo è la massima efficienza e il rumore non è un problema, meglio optare per un ingranaggio conico a denti dritti; se invece si punta a silenziosità, alta capacità di carico e precisione, la scelta ricadrà sugli ingranaggi conici elicoidali.

Ingranaggi conici Gandini: precisione e personalizzazione al servizio dell’industria

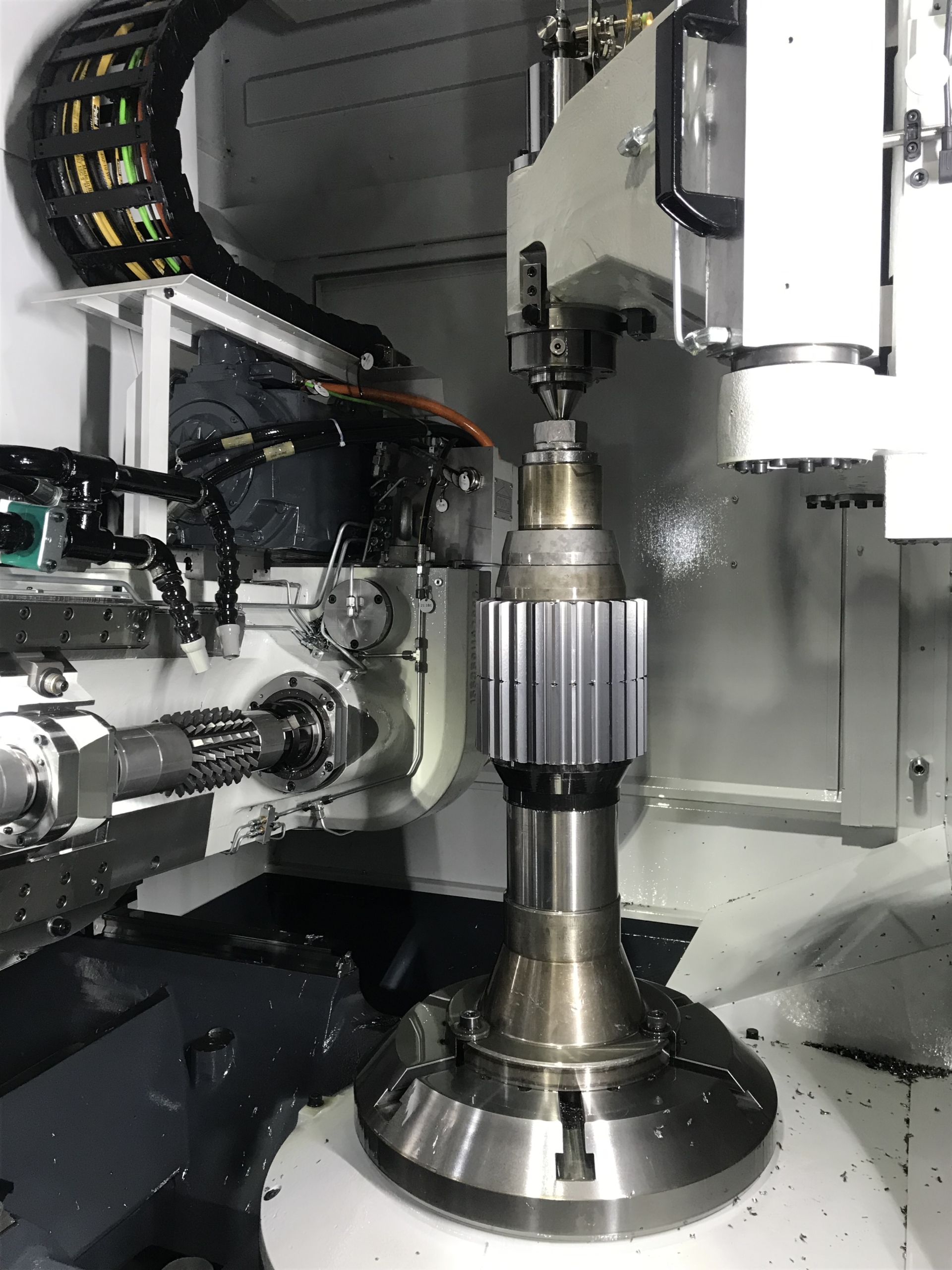

Nel panorama della produzione di ingranaggi di precisione, Gandini si distingue come realtà specializzata nella progettazione e realizzazione di componenti per trasmissioni meccaniche destinati a una vasta gamma di applicazioni industriali. L’ offerta comprende un’ampia gamma di ingranaggi meccanici e industriali, con la possibilità di sviluppare su richiesta anche geometrie speciali, il tutto nel rispetto di tolleranze rigorose che garantiscono elevate prestazioni in termini di efficienza, silenziosità e durata nel tempo. Gli ingranaggi di Gandini incarnano pienamente questa filosofia produttiva: vengono realizzati con tecnologie avanzate e una cura meticolosa del profilo dentato, dell’angolo di pressione e della geometria del fianco, elementi che, come abbiamo visto, sono determinanti per assicurare un funzionamento fluido e una distribuzione uniforme dei carichi anche nelle condizioni operative più esigenti.

Nel panorama della produzione di ingranaggi di precisione, Gandini si distingue come realtà specializzata nella progettazione e realizzazione di componenti per trasmissioni meccaniche destinati a una vasta gamma di applicazioni industriali. L’ offerta comprende un’ampia gamma di ingranaggi meccanici e industriali, con la possibilità di sviluppare su richiesta anche geometrie speciali, il tutto nel rispetto di tolleranze rigorose che garantiscono elevate prestazioni in termini di efficienza, silenziosità e durata nel tempo. Gli ingranaggi di Gandini incarnano pienamente questa filosofia produttiva: vengono realizzati con tecnologie avanzate e una cura meticolosa del profilo dentato, dell’angolo di pressione e della geometria del fianco, elementi che, come abbiamo visto, sono determinanti per assicurare un funzionamento fluido e una distribuzione uniforme dei carichi anche nelle condizioni operative più esigenti.

Un aspetto che contraddistingue Gandini è l’approccio fortemente orientato alla personalizzazione: tutte le lavorazioni vengono sviluppate in stretta collaborazione con il cliente, seguendo disegni e specifiche tecniche fornite di volta in volta, con la possibilità di gestire l’intero progetto in modo integrato, dalla progettazione alla fornitura completa del componente finito. Questo modello di lavoro si rivela particolarmente utile in ambito industriale, dove le esigenze applicative sono spesso difficilmente standardizzabili, e dove un ingranaggio fuori tolleranza o mal progettato può compromettere l’affidabilità dell’intera macchina. La capacità di offrire soluzioni su misura, unite a standard qualitativi elevati e a una gestione integrata del progetto, rende Gandini un partner affidabile per chi necessita di ingranaggi capaci di rispondere con precisione alle specifiche tecniche più stringenti.

Hai bisogno di ingranaggi su misura per la tua applicazione industriale? Contattaci per richiedere una consulenza tecnica personalizzata: il nostro team è a disposizione per analizzare le tue esigenze e aiutarti a trovare la soluzione più adatta!

Le corone in ergal rappresentano una soluzione altamente performante per la

Le corone in ergal rappresentano una soluzione altamente performante per la  Le

Le

La catena trasmissione moto rappresenta l’elemento di collegamento tra pignone e corona, trasmettendo la potenza attraverso un sistema di maglie metalliche articolate. Ogni maglia della catena si aggancia ai denti degli ingranaggi, creando un’unione positiva che garantisce la trasmissione efficiente della coppia motrice anche sotto carichi elevati. La qualità della catena influisce direttamente sull’efficienza complessiva del sistema e sulla durata dell’intero gruppo di trasmissione.

La catena trasmissione moto rappresenta l’elemento di collegamento tra pignone e corona, trasmettendo la potenza attraverso un sistema di maglie metalliche articolate. Ogni maglia della catena si aggancia ai denti degli ingranaggi, creando un’unione positiva che garantisce la trasmissione efficiente della coppia motrice anche sotto carichi elevati. La qualità della catena influisce direttamente sull’efficienza complessiva del sistema e sulla durata dell’intero gruppo di trasmissione. Il brand Gandini Race si distingue per la produzione di

Il brand Gandini Race si distingue per la produzione di Il mondo degli ingranaggi meccanici è vasto e complesso e la scelta della tipologia giusta è un passo fondamentale, che può fare la differenza tra un sistema efficiente e uno che si usura rapidamente. Noi di Ingranaggi Gandini siamo specializzati nella progettazione e

Il mondo degli ingranaggi meccanici è vasto e complesso e la scelta della tipologia giusta è un passo fondamentale, che può fare la differenza tra un sistema efficiente e uno che si usura rapidamente. Noi di Ingranaggi Gandini siamo specializzati nella progettazione e  La conoscenza e la padronanza delle lavorazioni di tornitura e fresatura sono il cuore dell’attività di Ingranaggi Gandini. Da sempre, uniamo la tradizione artigianale alle

La conoscenza e la padronanza delle lavorazioni di tornitura e fresatura sono il cuore dell’attività di Ingranaggi Gandini. Da sempre, uniamo la tradizione artigianale alle