Produzione di ingranaggi: l’impatto delle nuove tecnologie sul settore

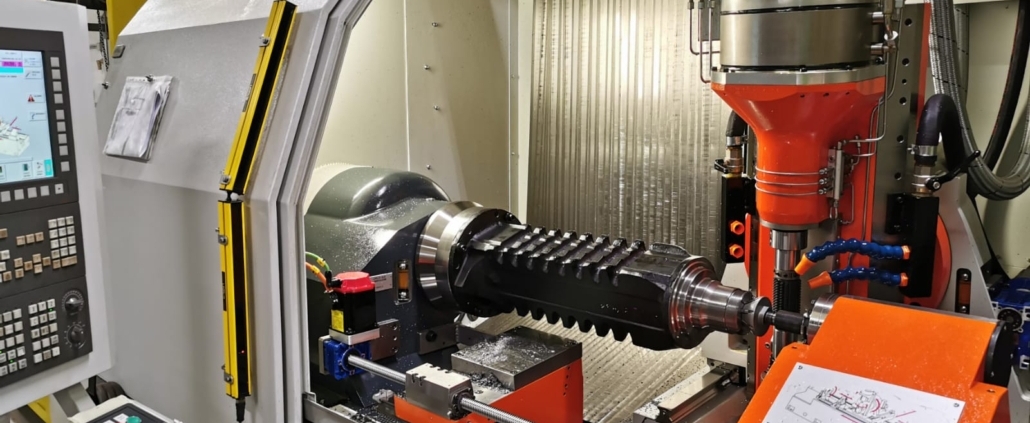

Macchine a controllo numerico e automazione robotica per ottimizzare la lavorazione di ingranaggi di precisione

La produzione di ingranaggi è un processo fondamentale per molteplici settori industriali, dall’automotive alla robotica, fino alle macchine utensili di precisione. Gli ingranaggi sono infatti componenti essenziali nei sistemi di trasmissione del moto, poiché permettono la trasformazione e la modulazione della potenza con un’alta efficienza, riducendo al minimo le perdite energetiche. La loro precisione e resistenza può incidere direttamente sulle prestazioni di macchinari industriali, veicoli e dispositivi tecnologici avanzati.

Negli ultimi anni l’evoluzione delle tecnologie produttive ha rivoluzionato il settore grazie all’introduzione di processi e macchinari innovativi, come le macchine a controllo numerico e l’automazione robotica, ma anche all’uso di materiali avanzati ad alte prestazioni. La produzione di ingranaggi è oggi più che mai un settore in continua evoluzione, che deve essere pronto a rispondere alle esigenze di un mercato sempre più esigente in termini di precisione, efficienza e affidabilità.

Vediamo più nel dettaglio come vengono realizzati gli ingranaggi e quali sono le nuove tecnologie che stanno rivoluzionando il settore.

Come vengono realizzati gli ingranaggi meccanici

La realizzazione di ingranaggi meccanici è un processo complesso, che richiede precisione, competenze tecniche e l’impiego di macchinari avanzati. Tutto parte dalla scelta del materiale, che varia a seconda dell’applicazione finale: acciai legati, acciai al carbonio, ghisa o materiali speciali vengono selezionati in base a fattori come la resistenza all’usura, la durezza superficiale e le condizioni operative.

La prima fase del processo produttivo è la forgiatura o la fusione del materiale grezzo per la realizzazione del pezzo iniziale, che ha approssimativamente la forma dell’ingranaggio. Segue una fase di lavorazione meccanica di sgrossatura, generalmente effettuata tramite macchine a controllo numerico o centri di lavoro, per ottenere le dimensioni di base del componente.

Successivamente, si passa alla dentatura, ovvero alla creazione dei denti dell’ingranaggio: questa può avvenire tramite diverse tipologie di lavorazioni, come la fresatura, la stozzatura o la brocciatura. La fase di rettifica finale, impiegata soprattutto negli ingranaggi ad alta precisione, permette di garantire e aumentare precisione e silenziosità. Dopo la dentatura, gli ingranaggi possono essere sottoposti a trattamenti termici come la cementazione, la tempra o la nitrurazione, allo scopo di aumentare la durezza superficiale e migliorare la resistenza all’usura. In molti casi, si esegue poi una rettifica dei denti per perfezionare ulteriormente il profilo e garantire tolleranze estremamente ristrette.

Il processo si conclude con il controllo qualità, effettuato tramite strumenti di misura tridimensionali e macchine di verifica del profilo dentato, per assicurare la conformità alle specifiche richieste. Alcuni ingranaggi possono anche essere sottoposti a trattamenti superficiali protettivi, come la fosfatazione o la nichelatura, a seconda dell’ambiente operativo. Tutte queste fasi sono essenziali e devono essere svolte con la massima precisione per produrre ingranaggi che soddisfano i rigorosi standard richiesti dai settori industriali moderni.

L’impatto delle macchine a controllo numerico sulla produzione di ingranaggi

Le macchine a controllo numerico (CNC) hanno introdotto una rivoluzione nella produzione degli ingranaggi, garantendo una qualità senza precedenti grazie alla loro capacità di operare con un’elevata precisione. Queste macchine, dotate di software avanzati, consentono di eliminare molte delle problematiche legate all’intervento umano e assicurano una serie di vantaggi significativi, tra cui:

- precisione elevata: permettono di ottenere tolleranze estremamente ridotte, fondamentali per applicazioni critiche come i sistemi di trasmissione automobilistici o i macchinari industriali ad alte prestazioni;

- flessibilità unica: è possibile programmare facilmente le macchine per produrre diverse tipologie di ingranaggi, dalle ruote dentate standard a geometrie più complesse;

- efficienza operativa: l’automazione integrata nelle macchine a controllo numerico consente di ottimizzare il flusso produttivo. Le macchine possono lavorare ininterrottamente per periodi prolungati, aumentando la produttività complessiva e riducendo i costi operativi.

Robotica e automazione: il futuro della produzione industriale di ingranaggi

L’industria degli ingranaggi sta vivendo una trasformazione epocale grazie all’integrazione di robotica e automazione nei processi produttivi. Le linee produttive automatizzate permettono di mantenere costanti i tempi di lavorazione e produzione, e di migliorare la qualità dei componenti, eliminando errori e scarti, con un impatto significativo sulla produttività e sulla sostenibilità dei processi. Grazie all’uso di robot collaborativi (cobot), l’interazione tra uomo e macchina è diventata più fluida e sicura, permettendo agli operatori di concentrarsi su attività a più alto valore aggiunto, come la progettazione e l’ottimizzazione dei processi.

I robot collaborativi possono essere programmati per svolgere diverse operazioni, come il carico e scarico delle macchine CNC, il controllo qualità e l’assemblaggio di componenti complessi. Un esempio della loro versatilità è rappresentato dal robot IRB 2600 ABB utilizzato da Igranaggi Gandini: compatto e con un’elevata capacità di carico, il suo design è stato ottimizzato per renderlo eccellente nelle principali applicazioni, quali saldatura ad arco, movimentazione e asservimento macchine. Inoltre, la robotica avanzata permette di realizzare ingranaggi con geometrie sempre più complesse e tolleranze minime, migliorando le prestazioni finali dei prodotti e ampliando le possibilità di personalizzazione in base alle specifiche esigenze del cliente.

Un altro vantaggio strategico dell’automazione nella produzione di ingranaggi è la riduzione dei costi operativi. L’impiego di soluzioni robotizzate consente infatti di mantenere elevati standard produttivi anche in situazioni di elevata richiesta, garantendo una maggiore flessibilità e scalabilità della produzione. Infine, l’integrazione di tecnologie digitali avanzate, come nel caso dell’industria 4.0, può permettere di simulare e ottimizzare virtualmente i processi produttivi prima ancora della loro implementazione, riducendo costi e sprechi e aumentando la competitività delle aziende nel mercato globale.

Innovazioni tecnologiche e sostenibilità nel settore degli ingranaggi

Le nuove tecnologie non solo migliorano l’efficienza produttiva, ma possono anche contribuire a promuovere la sostenibilità ambientale. In un contesto in cui il rispetto dell’ambiente è diventato una priorità per il settore manifatturiero, le aziende stanno investendo in soluzioni avanzate per minimizzare sprechi, ottimizzare il consumo di risorse e ridurre le emissioni di CO₂.

Una delle innovazioni più rilevanti è l’uso della produzione additiva (stampa 3D metallica), che consente di realizzare componenti più leggeri e resistenti con una notevole riduzione degli scarti di materiale rispetto ai metodi tradizionali di asportazione. Questo approccio non solo abbassa i costi di produzione, ma riduce anche il consumo di materie prime e il fabbisogno energetico, favorendo un ciclo produttivo più sostenibile.

Parallelamente, la lavorazione ad alta efficienza energetica mediante macchinari CNC di ultima generazione permette di ottimizzare i processi di lavorazione, riducendo così l’impatto ambientale. Inoltre, l’utilizzo di trattamenti protettivi avanzati sui prodotti finiti può contribuire a migliorare la durata e la resistenza degli ingranaggi, riducendo la necessità di sostituzione e, di conseguenza, il volume di rifiuti industriali.

Un altro elemento chiave della sostenibilità nel settore degli ingranaggi è l’implementazione di tecnologie digitali che permettono di ottimizzare la progettazione e il ciclo di vita dei componenti. Grazie alle ultime tecnologie è possibile simulare virtualmente le prestazioni di un ingranaggio prima della sua produzione, riducendo gli errori di progettazione e il numero di prototipi necessari, con un impatto positivo sulla riduzione di rifiuti e consumi.

Tutte queste innovazioni stanno contribuendo a ridefinire il concetto di produzione industriale, combinando elevate performance con un approccio più responsabile verso l’ambiente.

Ingranaggi Gandini: la tecnologia al servizio della produzione di ingranaggi di precisione

In un mercato globale sempre più competitivo, affidarsi a un partner esperto è fondamentale. Ingranaggi Gandini è specializzata nella produzione di ingranaggi di precisione da oltre 50 anni e ha saputo evolversi nel tempo, investendo nella continua ricerca e sviluppo di nuove tecnologie per proporre ai clienti soluzioni avanzate, garantire elevati standard qualitativi e rispondere alle esigenze di un mercato sempre più orientato alla personalizzazione dei componenti.

L’azienda utilizza macchinari CNC di ultima generazione, tra cui centri di lavoro ad alta precisione, rettificatrici, stozzatrici, torni e dentatrici tecnologicamente avanzate, ma anche evolventimetri, macchine tridimensionali, rugosimetri, interassimetri di precisione e ingranometri che garantiscono controlli dimensionali e geometrici con altissima precisione.

L’integrazione di software di progettazione avanzati e simulazioni digitali permette di ottimizzare la fase di progettazione, riducendo i tempi di produzione e migliorando le prestazioni dei prodotti finiti. Inoltre, l’impiego di trattamenti protettivi e di superfinitura di ultima generazione per la produzione di corone e pignoni moto Gandini Race, assicura una maggiore durata degli ingranaggi, rendendoli adatti a lavorare in condizioni di stress elevato, come nel settore automotive, aerospaziale e della meccanica industriale.

L’attenzione alla qualità è un elemento distintivo di Ingranaggi Gandini, che segue rigorosi standard di produzione e controllo. Ogni ingranaggio viene sottoposto a controlli di qualità e test di conformità per verificare tolleranze dimensionali, rugosità e resistenza. Questo livello di precisione è fondamentale soprattutto per i settori che richiedono componenti ad elevate performance, affidabili e resistenti nel tempo, come quello delle moto da corsa.

Contattaci per avere maggiori informazioni e scoprire come possiamo supportare la tua azienda con la fornitura di ingranaggi innovativi ed efficienti!